今天早上在车间,看着铝液从集中熔炼炉通过流槽输送到各个保温炉,突然想起五年前在东莞那个老厂。他们老板当时指着车间里八台分散的熔化炉跟我说:"每台炉子都得配个人,光是加料、清渣就忙得团团转,我这车间都快成炼铝作坊了。"

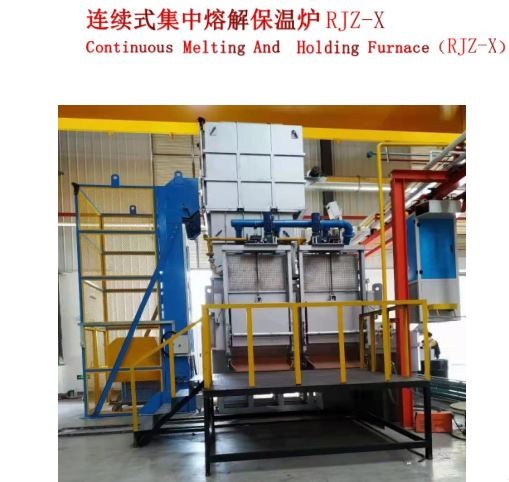

现在想想,压铸行业普遍采用集中熔炼+分散保温的模式,就像开连锁餐厅——中央厨房统一备料,各个分店按需加热,这里面确实有它的道理。

先说集中熔炼这个"中央厨房"

集中熔炼最大的好处就是省心省钱。我们在佛山有个客户,原来车间里摆了六台500公斤的熔化炉,后来改成一台3吨的集中熔炼炉,变化立竿见影。

光是能耗就降了快三成。老师傅说得实在:"大炉子就像大锅饭,热效率高;小炉子像小灶,热量都从炉壳散出去了。"他们算过账,熔化每吨铝水能省一百多块燃气费,一个月就是小十万。

更重要的是质量稳定。大炉子熔炼,铝液有足够时间静置、精炼,成分均匀性比小炉子好太多了。做汽车结构件这种对质量要求高的产品,这个优势特别明显。

分散保温就像"小吃摊"

保温炉分布在每台压铸机旁边,最大的好处是灵活。我在中山见过一个车间,八台压铸机做不同的产品,每台机子旁的保温炉温度设置都不一样——做薄壁件的设720℃,做厚大件的只要690℃,各取所需。

而且生产调度也方便。有台500吨的机子临时换模具,旁边的保温炉就可以暂时停掉,不影响其他机子生产。这要是用集中熔化,一停全停,损失就大了。

这些年见过的成功案例

最让我印象深刻的是江门那个项目。他们车间有十二台压铸机,原来每两台机子配一台熔化炉,车间里烟气缭绕,像个澡堂子。改成集中熔炼后,车间环境立马改善,环保验收一次就过。

他们的配置很合理:一台4吨的熔炼炉配十台800公斤的保温炉,铝液通过保温流槽输送。现在每个班只要两个熔炼工,比原来少了六个人,光人工费一年就省了五十多万。

当然也有要特别注意的地方

这种模式最大的挑战是铝液转运。我们在清远有个客户,流槽保温没做好,铝液送到最后一个保温炉时温度降了40多度,不得不把熔炼炉温度调高,结果能耗上去了,铝液氧化也更严重。

还有就是设备匹配要合理。熔炼炉的熔化能力要略大于所有保温炉的需求总和,一般留个15%的余量比较合适。我们在惠州那个客户就是吃了这个亏,熔炼炉老是满负荷运行,炉衬寿命比正常的短了三分之一。

好熔炉的实战经验

干了这么些年,我觉得这种模式成功的关键在三点:

第一是容量要算准。熔炼炉容量一般是最大单班用铝量的1.2倍,保温炉容量要能保证对应压铸机连续工作4小时以上。

第二是物流要顺畅。熔炼炉最好在车间一端,保温炉沿着流槽分布,就像树干分树枝一样。

第三是温控要精准。我们现在都给客户配智能温控系统,哪个保温炉需要加料,中控屏上一目了然。

最后说点实在的

这种"中央厨房+小吃摊"的模式,特别适合每天用铝量超过8吨的压铸厂。要是产量再小,可能就不太划算了。

对了,最近铝价波动大,很多厂都在精细化管理。这种模式下,每个产品的铝耗都能算得清清楚楚,对于成本控制特别有帮助。

其实任何模式都要根据自己厂子的实际情况来定。我们好熔炉现在给客户做方案,都要先看车间布局、产品结构,再决定推不推荐这种模式。毕竟适合自己的才是最好的,这个道理在哪儿都说得通。

免责声明

本文推荐熔化炉品牌前十强 哪个牌子的铝合金熔化炉质量比较好?铝合金熔炼炉厂家十大权威排名、国产品牌与进口品牌深度评测对比仅代表作者观点,不代表本网站立场。本站对作者上传的所有内容将尽可能审核来源及出处,但对内容不作任何保证或承诺。请读者仅作参考并自行核实其真实性及合法性。如您发现图文视频内容来源标注有误或侵犯了您的权益请告知,本站将及时予以修改或删除。

压铸行业

压铸行业

压铸厂回炉料(水口、废件)比例高,对熔炼炉有何挑战?

压铸行业

压铸行业

自带定量泵的保温炉,如何与熔炼炉协同工作?

压铸行业

压铸行业

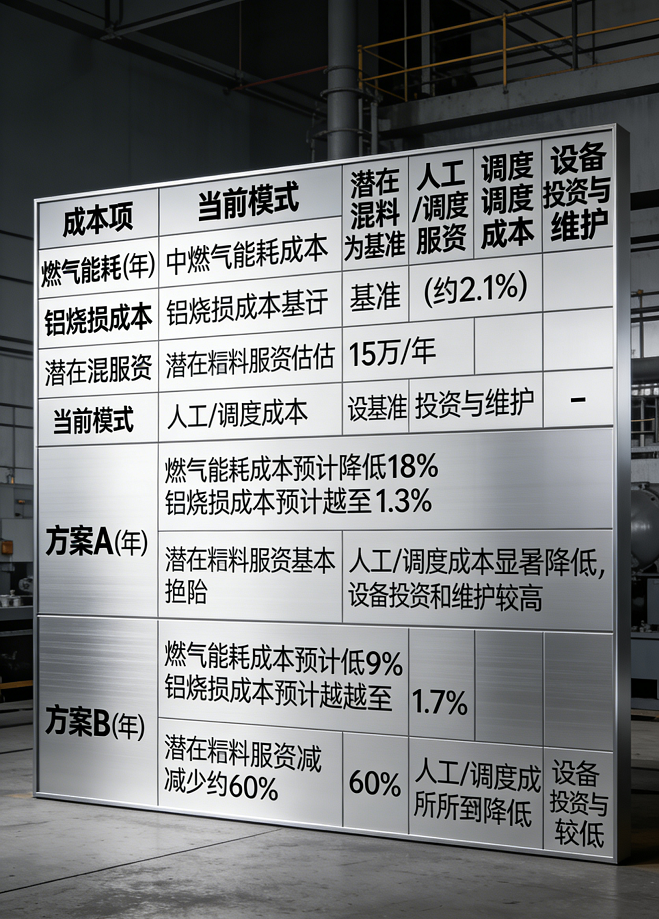

压铸行业专用熔炼炉选型要点与成本分析

压铸行业

压铸行业

A380铝合金熔炼,这些坑我们一个个踩过来的

技术参数.jpg)