接上回说。那位问我7050能不能用双室炉搞的老兄,后来我还是飞过去了一趟。到他厂里,我没先看炉子,而是去了他们的实验室和配料区。架子上摆着各种高纯金属锭,码得整整齐齐,这让我稍微松了口气。但一翻开他们的熔炼工艺卡片,我就知道,问题出在哪了。

卡片上就寥寥几行:温度720-760℃,精炼15分钟,静置20分钟。这叫工艺卡?这叫“自杀指南”。

航空航天材料的熔炼工艺,每一个数字背后,都得有一堆数据和教训撑着。它不是“大概范围”,而是必须死死咬住的“生命线”。记得有次在西安,一个给发动机配套的厂,熔炼铝锂合金,什么都按规程来,可做出来的板材各向异性特别明显,不同方向的性能差出一大截。后来折腾了两个月才发现,问题出在铸造结晶时的冷却梯度上。而冷却梯度的源头,又跟铝液出炉前的静止状态和浇注流速有千丝万缕的关系。你看,工艺这玩意儿,环环相扣,一个地方没想到,就能让你前功尽弃。

第一步:起手式就决定了上限——备料与装炉

这可不是把料扔进去那么简单。

- “冰与火”不能直接相遇:高纯铝锭、中间合金、金属添加剂,这些原料进炉前必须充分预热。尤其是潮湿天气,原料表面那层看不见的水膜,是氢气的最大来源。冷的原料直接投入高温熔池,“嘭”一下,除了剧烈吸氢,还可能引起喷溅,不安全。我们要求预热到150℃以上,把水汽彻底赶走。

- 装炉顺序是门学问:先加什么,后加什么?原则是难熔的、不易氧化的先加,易烧损的、熔点低的后加。比如,铜、锰等中间合金要先加,而镁锭这种极易燃烧的,必须在铝液形成覆盖后,在液面下用钟罩压入。胡乱加,要么成分不均,要么烧损失控。

第二步:熔炼与精炼——在“纯净”与“氧化”的刀尖上跳舞

这是核心阶段,如同在布满陷阱的路上开车。

熔化期:快,但不能乱。要用最短的时间让固体料变成熔池,减少氧化窗口。这时候加热功率要足,但火焰不能直冲液面(如果是燃气炉),避免局部过热。电磁感应炉在这方面有优势,搅拌力强,熔化快,但对炉衬冲刷也厉害。

精炼期:慢工出细活。铝液化清后,降温到精炼温度(通常比熔点高50-80℃),开始真正的净化。

除气:通入高纯氩气(纯度99.999%以上)是常规操作。关键在气泡尺寸和分布。大气泡跑得快,除氢效果差;微小而均匀分布的气泡,才能像一张细网,把氢原子“捞”出来。现在高端工艺都用旋转喷头(SNIF或RDU),转速、浸入深度、气体流量,三个参数要调到最佳匹配点。调好了,含氢量能从0.25降到0.08;调不好,通再久的气也白费。有家厂曾迷信设备牌子,参数一直按说明书设,结果除气效果不稳,后来发现是当地海拔高了,气压不同,需要微调流量,就这么一点区别。

除杂:光靠气泡吸附还不够。要用航空级的精炼剂,形成活性渣,吸附氧化物等夹杂物。扒渣要分两次:精炼前扒一次初渣,精炼后扒一次精渣。扒渣耙要预热,动作要轻、要快,像撇豆浆沫,不能把底下清液搅起来。

第三步:变质与细化——给金属“注入灵魂”

这是获得优异性能的魔法步骤,普通铝熔炼很少这么讲究。

晶粒细化:加入铝钛硼或铝钛碳丝剂,引入大量外来的形核质点,让铝液凝固时结晶点增多,晶粒变得细小。晶粒细了,材料的强度、韧性和抗疲劳性能都会飞跃。这个添加的时机、温度和均匀性,至关重要。加早了,质点可能团聚失效;加晚了,扩散不均。

变质处理:对于某些共晶硅相的合金(虽然航空少,但原理重要),加入锶、钠等元素,改变硅相的形态,从针片状变成圆球状,大幅提升塑性。这个控制更是精细,过量了反而有副作用。

第四步:静置与浇注——最后的考验,最深的坑

精炼完,千万别急着出炉。必须静置。这是让更微小的夹杂物有最后的时间上浮到渣层。静置时间通常要20-40分钟,期间炉子要保持微正压保护,温度要稳。

浇注,是临门一脚,也是最容易前功尽弃的一环。

- 温度:浇注温度必须精确。太高,晶粒粗大,收缩缺陷多;太低,流动性差,可能产生冷隔。这个温度点,需要结合你的铸锭规格、冷却速度反复试验才能定下来。

- 速度与流态:要平稳、连续、充满浇注流槽。避免湍流和飞溅,一丁点湍流就会把空气和氧化膜卷入内部,形成氧化夹杂。现在先进的热顶铸造或电磁铸造技术,就是为了实现层流浇注,获得极致纯净的铸锭。

- 环境:浇注区域最好有保护气幕,防止外部空气干扰。所有的工具、流槽、分配盘,必须提前烘烤到发红,确保绝对干燥。

工艺的“玄学”部分:数据与感觉

再先进的工艺卡,也要人来执行。一个有经验的熔炼工程师,靠的不只是仪表。

看:看铝液镜面的反光,过于“呆板”可能含氢高,有细微“油漾”波纹可能是温度不均。

听:除气时,通过炉子侧耳听气泡上浮的声音,均匀的“沙沙”声是好的,有“咕嘟”大气泡声就不对。

测与记:每一次熔炼的全程数据——各阶段温度、时间、加料记录、气体流量、光谱分析结果、最终性能测试——必须完整记录。建立你自己的数据库。当出现性能波动时,才能回溯分析,找到那个隐藏的关联因素。比如,是不是每次夜班第三炉的韧性都偏低?是不是和当时车间通风变化有关?

说到底,航空航天熔炼工艺,是把无数个物理化学过程,压缩在几个小时里,并让它朝着预定方向精确发展的艺术。 它没有“可能”、“大概”,只有“必须”和“确保”。每一次成功的熔炼,都是对原理的深刻理解、对设备的完全掌控、对细节的偏执追求,三者共同作用的结果。这条路,充满了昂贵的教训,但闯过去了,你就站在了这个行业金字塔的顶端。

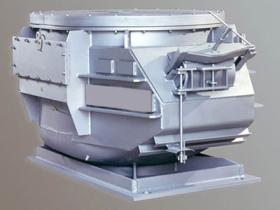

如果你正在这条高要求的道路上探索,想知道那些顶级工艺是如何在设备上落地的,可以深入了解一下真空感应熔炼炉在航空航天特种铝合金制备中的应用。它代表了纯净熔炼的另一种极致思路。更多关于高端铝合金熔炼的深度探讨,欢迎持续关注 好熔炉http://www.haoronglu.com/的分享。

免责声明

本文推荐熔化炉品牌前十强 哪个牌子的铝合金熔化炉质量比较好?铝合金熔炼炉厂家十大权威排名、国产品牌与进口品牌深度评测对比仅代表作者观点,不代表本网站立场。本站对作者上传的所有内容将尽可能审核来源及出处,但对内容不作任何保证或承诺。请读者仅作参考并自行核实其真实性及合法性。如您发现图文视频内容来源标注有误或侵犯了您的权益请告知,本站将及时予以修改或删除。

航空航天

航空航天

航空铝材的“隐形守护者”:没有电磁搅拌,成分均匀性就是一句空话

航空航天

航空航天

航空铝材的“隐形守护者”:没有电磁搅拌,成分均匀性就是一句空话

航空航天

航空航天

真空感应熔炼炉在航空航天特种铝合金制备中的应用

航空航天

航空航天

熔炼航空航天铝材(如7075)必须使用什么级别的熔炼炉?