(这问题可算问到点子上了,塔式炉这东西,省气是真省气,但一堵起料来,能把人急得围着炉子转圈骂娘。我们当年就是靠着这个DEM仿真,硬是把一个老堵料的“病秧子”炉子,给治成了“劳模”。)

半夜两点,抡起大锤砸炉子

我印象最深的是在山东一个再生铝厂,他们上了一台号称“节能先锋”的塔式炉。头两个月还好,第三个月开始,预热带和喉口那儿,就跟得了慢性肠梗阻似的,隔三差五就堵。一堵料,熔化段就断粮,温度蹭蹭往下掉,只能降负荷甚至停炉。

最惨一次是冬天半夜,炉子又堵了。当班班长急得没办法,带着两个工人,抄起加长的钢钎从各个观察孔往里捅,叮叮咣咣半天,纹丝不动。最后实在没招了,真就是抡起大锤,隔着炉皮在外头震,指望把结块的料震下来。我在电话里都能听见“咣、咣”的闷响和他们的骂声。那次停了差不多八小时,一算损失,老板心都在滴血。

厂家售后来了几波,常规手段用尽了:加大震动器功率、调角度、改喉口尺寸……好两天,又堵。问题成了玄学,大家都说是“料的问题”,可同样的料,别的炉子怎么没那么严重?

给炉子做“CT”:DEM仿真让我们第一次“看见”料流

后来,我们下决心,花钱请高校团队做了个 “离散元(DEM)仿真” 。简单说,就是把炉子里成千上万的铝废料(屑、块、圈),在电脑里变成一个一个的小颗粒模型,设定好它们的摩擦力、恢复系数、形状,然后让计算机模拟它们在倾斜的塔体里,是怎么受重力、震动和炉壁摩擦的影响而运动的。

仿真动画跑起来那一刻,我们一帮老师傅围在屏幕前,全愣住了。

我们“看见”了以前绝对想象不到的画面:

- “架桥”是怎么形成的:动画清晰显示,当物料中细碎的铝屑比例过高时,这些“小个子”会像沙子一样,迅速填充到大块料之间的所有缝隙里,形成一个致密的内拱。大块料被这个拱托住,下不去了,这就是“架桥”。震动器只能让拱整体微微颤抖,反而让它更紧实了。

- 致命的“老鼠洞”:更绝的是,由于炉壁摩擦力和物料内摩擦力的共同作用,物料并不是均匀整体下滑的。在炉子中心区域,形成了一个下料更快的 “流芯” ,而边缘物料几乎不动。这就像你倒一罐粗沙子,中间先空,形成一个洞(老鼠洞),周围的料悬在那里,最终大面积塌陷,造成下料不稳定,时多时少。

- 喉口的“选择性通过”:仿真显示,我们原先认为够大的喉口,对于长条状、卷曲的废料(比如车削下来的长铝屑卷)来说,是个“鬼门关”。这些“长条怪”在喉口上方很容易互相缠绕、搭接,形成网状结构,把后面的料全拦住。

所有这些,都是传统经验和肉眼根本无法洞察的微观流动机制。 我们以前就像蒙着眼修车,现在DEM给了我们一副X光眼镜。

根据“CT报告”开药方:组合拳治堵料

看明白了病根,解决方案就有的放矢了,我们打了一套组合拳:

第一招:物料预处理——“治未病”

这是从根源上解决问题,成本最低,但需要生产习惯变革。

严格控屑:强制要求进塔式炉的铝屑,必须经过破碎处理,长度控制在50mm以下,打破“长条怪”的缠绕能力。

粗细搭配:制定投料配方,要求大块废料和破碎后的屑、粒按一定比例混合投入,用大块料的骨架作用阻止细屑形成致密拱桥。这个比例,就是通过反复调整DEM模型中的颗粒级配模拟出来的。

第二招:关键设备改造——“动手术”

震动器革命:我们抛弃了原来单一的、垂直于炉壁的震动模式。根据DEM模拟的物料“松动区”,我们在预热带不同高度和角度,增加了三组不同频率和激振力的电磁震动器。一组负责高频微振,打散细屑的初始粘连;一组负责中频,促进整体流化;一组在喉口上方,进行定向疏堵。并且改成间断、交替工作,模拟“抖口袋”的效果,而不是让物料一直处于麻木的震动状态。

喉口形态优化:根据仿真中发现的流场死区和料块姿态,我们把喉口从简单的圆柱形,改成了 “上大下小的喇叭口”结合“内壁导流肋” 的设计。导流肋能强制改变长条料的姿态,让它竖着下去,而不是横着卡住。这个改造图纸,就是照着DEM的流线图描出来的。

第三招:操作策略升级——“精细化喂养”

变“自助餐”为“定食”:原来是一股脑往里倒料。现在规定必须分层、分批加料,遵循“大块垫底、混合料居中、轻薄料在上”的原则,人工创造一个好的初始堆积状态。

安装智能料位监控:在预热带关键位置装了雷达料位计,实时监控料位高度和下降速度。一旦检测到下降速率异常减缓(这是“架桥”的前兆),系统就自动启动特定的震动器组合进行干预,把故障消灭在萌芽状态。

效果与算账:从“救火队”到“闲人”

这套组合拳下去,效果立竿见影。那个炉子从每月平均堵料3-5次,降到半年内只发生了1次轻微不畅(还是因为夜班工人违规投了一包未破碎的长屑)。维修工从整天守着它,变成了定期巡检。

我们粗略算了笔经济账:

直接节省:每次非计划停机处理堵料,平均耗时6小时,影响产量约15吨,加上人工、能源浪费,一次损失就在2万元以上。每月少堵3次,一年省下大几十万。

间接效益:生产连续稳定了,铝液温度波动小,产品质量提升;炉子不再被反复急冷急热,炉衬寿命延长;工人不用再干危险的捅炉作业。

给你的几点核心忠告

- DEM仿真不是万能药,而是“高级诊断仪”。它特别适合解决颗粒流动、堵塞、磨损、混合不均这类传统试验又贵又看不清的问题。但它依赖准确的输入参数(物料的真实物理属性),模型需要校准。

- 别一上来就做仿真。先把你现场的堵料现象拍清楚照片、视频,记录下准确的堵料位置、物料成分、操作时序。带着这些“病例”去找仿真团队,他们才能建出有价值的模型。

- 仿真结果必须回到车间验证。仿真是理想化的,车间是复杂的。根据仿真出的方案做个小改造,先在局部试验,效果好再推广。

- 塔式炉的顺畅,三分在设备,七分在管理。物料预处理是命门。如果源头杂乱无章的废料管不住,再好的炉子也经不起折腾。这需要采购、仓库、前处理车间和生产部门的强力协同。

现在,再有客户考虑上塔式炉处理复杂废料,我都会建议:“如果有历史堵料问题,或者物料特别杂,不妨在改造前,花点钱做个DEM仿真。它不能保证100%成功,但能把你试错的成本从‘真炉实料’的几十万,降到‘电脑模拟’的几万块,更把未知的风险,变成可视化的解决方案。”

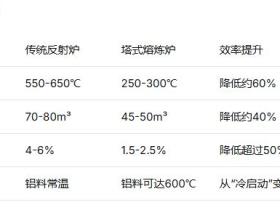

说到底,解决堵料问题,是从“经验驱动”的盲人摸象,走向“数据与仿真驱动”的精准施策。这不仅是技术升级,更是管理思维的进化。如果你对塔式炉其他方面的节能优势感兴趣,可以看看我们基于真实数据的对比:《塔式炉与反射炉的能耗对决:我亲测的这组数据,让客户当场改了预算!》。了解其长处,也看清其难点,投资才不会打水漂。

免责声明

本文推荐熔化炉品牌前十强 哪个牌子的铝合金熔化炉质量比较好?铝合金熔炼炉厂家十大权威排名、国产品牌与进口品牌深度评测对比仅代表作者观点,不代表本网站立场。本站对作者上传的所有内容将尽可能审核来源及出处,但对内容不作任何保证或承诺。请读者仅作参考并自行核实其真实性及合法性。如您发现图文视频内容来源标注有误或侵犯了您的权益请告知,本站将及时予以修改或删除。

塔式炉/竖炉

塔式炉/竖炉

“贪吃蛇”与“活水井”:塔式炉如何用“连续流”革了传统熔炼的命

塔式炉/竖炉

塔式炉/竖炉

【真实案例映证】浙江台州王总的账本:从“气老虎”到“省油灯”,一年省出一台车

塔式炉/竖炉

塔式炉/竖炉

塔式炉常见的“架桥”问题是什么?如何预防和解决?

塔式炉/竖炉

塔式炉/竖炉

购买二手塔式炉的风险:内部耐火材料磨损情况难以评估

技术参数.jpg)